Bancs d’essai de pression : Aérospatiale

Pour un vol en toute sécurité

Tests de charge automatisés pour les composants et systèmes porteurs de médias

Les systèmes d’essai de Poppe + Potthoff Maschinenbau soumettent les systèmes de fluides et les composants destinés aux applications aérospatiales à de rudes épreuves. Lors des essais de durée de vie, ils sont soumis à des milliers de cycles de charge. Les points faibles peuvent ainsi être identifiés et éliminés à un stade précoce. On atteint ainsi un niveau de qualité qui répond aux exigences les plus élevées en matière de sécurité et renforce la confiance dans la technologie, ce qui accroît encore la fascination pour l’aérospatiale.

Voler semble si facile. Mais les tests d’aptitude sont très difficiles. Parce que si vous voulez planer, vous jouez la carte de la sécurité. Tous les composants et systèmes sont donc rigoureusement testés. C’est notamment le cas des composants du système hydraulique, qui met en mouvement la gouverne de profondeur et de direction ou le train d’atterrissage, ou des circuits de chauffage et de refroidissement, qui veillent à ce que rien ne se refroidisse ou ne surchauffe. Les tuyaux, les conduites tubulaires, les réservoirs et les boîtiers d’entraînements, de pompes et d’actionneurs, ainsi que les vannes, les raccords et les raccords vissés sont soumis à des contraintes nettement plus élevées lors des essais de durée de vie que dans le cadre d’un fonctionnement normal. Cela garantit que les systèmes fonctionnent de manière fiable, même dans des situations de charge extraordinaires. Le tampon de risque augmente la sécurité des passagers et du fret.

Restez cool quand la pression monte

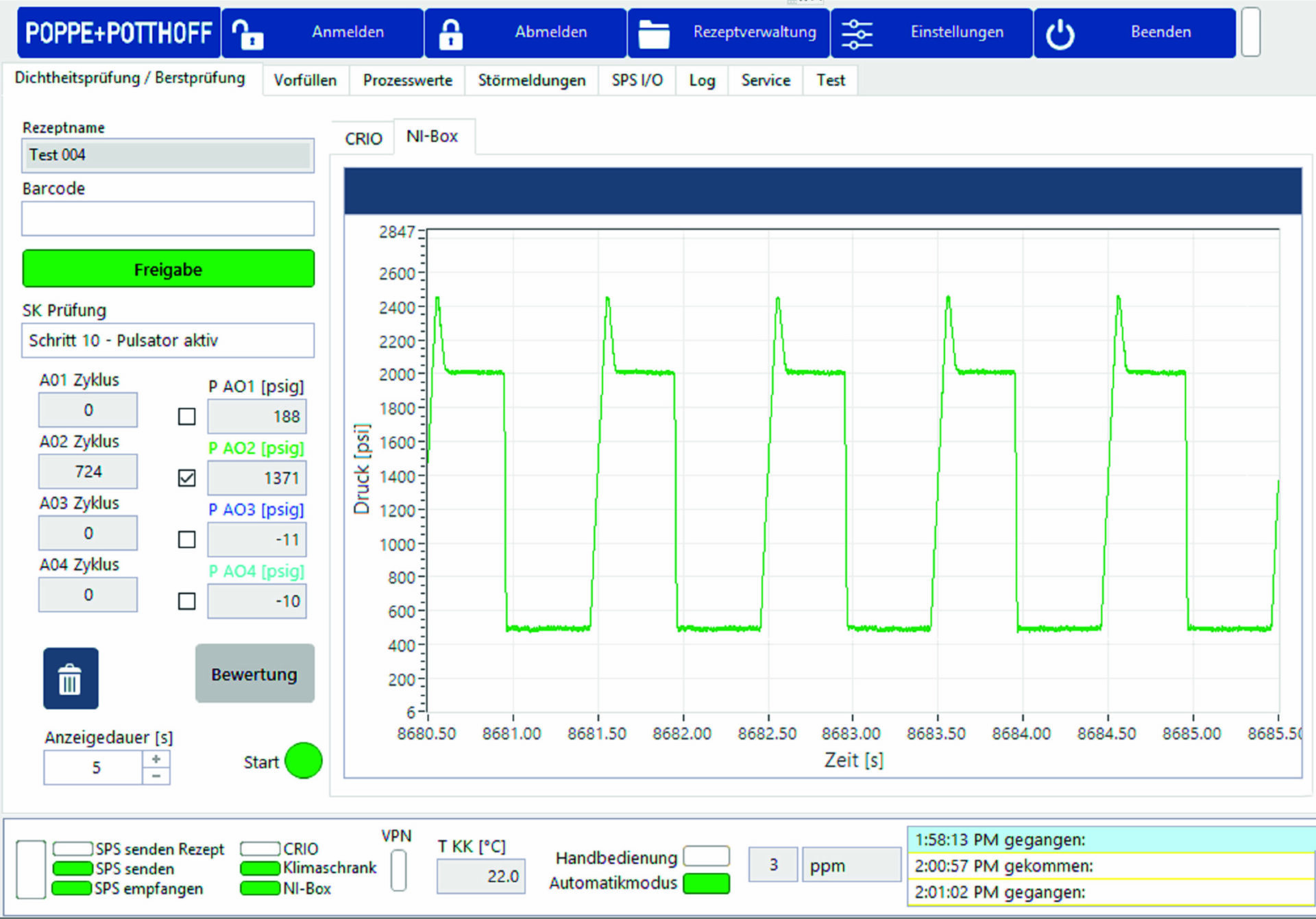

Avec le banc d’essai à impulsions PPM 432, Poppe + Potthoff Maschinenbau propose un système performant pour tester les éléments de refroidissement de l’industrie aérospatiale. L’électronique embarquée produit beaucoup de chaleur qui doit être dissipée pour garantir un fonctionnement fiable des systèmes. Le banc d’essai d’impulsion est utilisé pour simuler un changement de pression contrôlé dans différentes fréquences et gammes de pression. Le système se compose de deux modules. L’unité d’alimentation abrite les amplificateurs de pression, les unités de refroidissement et de chauffage et le système de contrôle. Le test proprement dit a lieu dans une chambre climatique dans laquelle les échantillons sont testés à une température de -40°F (-40°C) à +320°F (+160°C) et dans des conditions environnementales variables de -58°F (-50°C) à +320°F (+160°C). Le PPM 432 permet de tester simultanément jusqu’à quatre composants indépendamment les uns des autres dans la chambre climatique. Les amplificateurs de pression sont conçus différemment à cette fin : l’un génère une pression allant jusqu’à 70 bars (1000 psi), deux sont conçus pour une pression allant jusqu’à 275 bars (4000 psi) et un pour une pression allant jusqu’à 414 bars (6000 psi). L’huile aérospatiale est utilisée comme milieu d’essai.

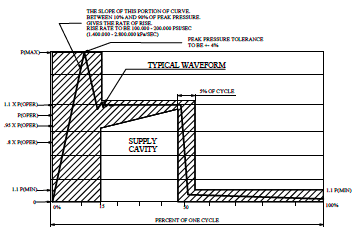

Le banc d’essai de pulsation de pression PPM 432 teste les éléments de refroidissement pour l’industrie aérospatiale. Les changements de pression peuvent être effectués à différentes fréquences et plages de pression avec une courbe d’essai sinusoïdale ou trapézoïdale jusqu’à 414 bars (6000 psi).

Équipé pour chaque test

Le PPM 432 peut modifier la pression jusqu’à 100 paliers de charge par minute et établit des impulsions à une fréquence de 0,2 Hz à 5 Hz. La courbe d’essai est généralement contrôlée par une courbe sinusoïdale ou trapézoïdale. Mais il est également possible d’effectuer des tests de maintien de la pression et des courbes de pression individuelles avec 10 points. Ainsi, toutes les normes d’essai courantes, telles que ISO, UNI, SAE, ARP ou MIL, peuvent être respectées de manière flexible. Le banc d’essai est piloté par un automate programmable interne (PLC) et un panel PC directement sur la machine. Le logiciel LabView intégré de National Instruments permet une acquisition et une visualisation efficaces des données. Toutes les procédures de test et les données sont automatiquement stockées par le système et peuvent être exportées vers le réseau à des fins d’évaluation. La structure ouverte du logiciel permet d’intégrer des capteurs et des données supplémentaires au cours des essais. Poppe + Potthoff Maschinenbau adapte chaque système individuellement aux besoins spécifiques du client et propose également de nombreux services de test, de télémaintenance et de techniciens sur place.

Time-lapse pour les tests à long terme

Un essai à long terme dure généralement de 20 à 30 jours, en fonction de la fréquence des changements de charge. La température et le débit volumétrique du milieu d’essai ainsi que la température ambiante (si l’essai a lieu dans la chambre climatique) varient en fonction de la spécification de l’essai.

Sûr et facile à utiliser

Les systèmes d’essai de Poppe + Potthoff Maschinenbau sont faciles à utiliser et extrêmement sûrs. La chambre d’essai est constituée d’acier inoxydable soudé et d’une fenêtre de sécurité en polycarbonate très résistant. Les séquences de test créées sur le PC peuvent être appelées manuellement par la gestion des recettes codées ou par un scanner portable. Le logiciel LabView intégré de National Instruments permet une acquisition et une visualisation efficaces des données. Les procédures de test et les données sont automatiquement stockées dans le système et peuvent être exportées vers le réseau pour être évaluées. La structure ouverte du logiciel permet d’intégrer des capteurs et des données supplémentaires au cours des essais. Poppe + Potthoff Group peut fournir de nombreux services de test, de maintenance à distance et de techniciens sur site, si nécessaire.