Composants électroniques des véhicules : Essais sous pression

Test des circuits de gestion thermique et de refroidissement par liquide

Contrôle de la qualité

Essais de cycles de pression

Dans un véhicule, les composants porteurs de médias doivent résister à des contraintes extrêmes à des températures allant de -40° C à +140° C. Poppe + Potthoff Maschinenbau développe des systèmes d’essai pour les contrôler et les optimiser efficacement.

Mise en place des composants

Vers le TEST (pression)

Les systèmes de refroidissement et de chauffage sont essentiels pour les véhicules électroniques : ils protègent contre la surchauffe des composants essentiels au fonctionnement du véhicule et assurent le confort. Afin de valider leur utilisation, les composants sont mis à l’épreuve dans des conditions de pression et de température variables. Les performances et la consommation d’énergie des systèmes doivent également être vérifiées lors d’essais de durée de vie réalistes afin que l’unité de climatisation et les autres composants électroniques ne limitent pas l’autonomie du véhicule. Le BMW M-07 est un exemple de norme d’essai pour un essai de cycle de pression dans des conditions de température variable, ainsi qu’un essai de surpression et de sous-pression.

Les systèmes de climatisation doivent pouvoir résister à des variations de charge extrêmes. Au lieu de tester la capacité de charge dans des installations d’essai propriétaires ou en fonctionnement réel, les fabricants peuvent désormais analyser leurs produits dans des bancs d’essai de cycles de pression et de fonctionnement de Poppe + Potthoff Maschinenbau.

Variations de la charge de pression pour les systèmes refroidis par liquide

de -40 à +140 °C

Lors d’un test typique, le composant, tel qu’un convertisseur de puissance refroidi par liquide, est inséré dans la chambre de test du banc d’essai de cyclage sous pression. Il peut s’agir d’un chauffage auxiliaire pour une voiture électrique ou de vannes, tuyaux et autres corps creux qui doivent résister à plus de 100 000 changements de charge au cours de la durée de vie du véhicule (jusqu’à 15 ans). Le milieu d’essai est un mélange eau-glycol ou un glycol pur (par exemple Glysantin G40, G44, G48). Le circuit de refroidissement est testé à une température de -40°C à +20°C (-40°F à +68°F) tandis que le circuit de chauffage est testé à une température de +20°C à +140°C (68°F à 284°F). Un circuit fermé spécialement conçu pour les milieux d’essai utilise la pression pour empêcher la formation de vapeurs d’alcool (qui créent un risque d’explosion). Un système peut également être analysé dans une chambre climatique.

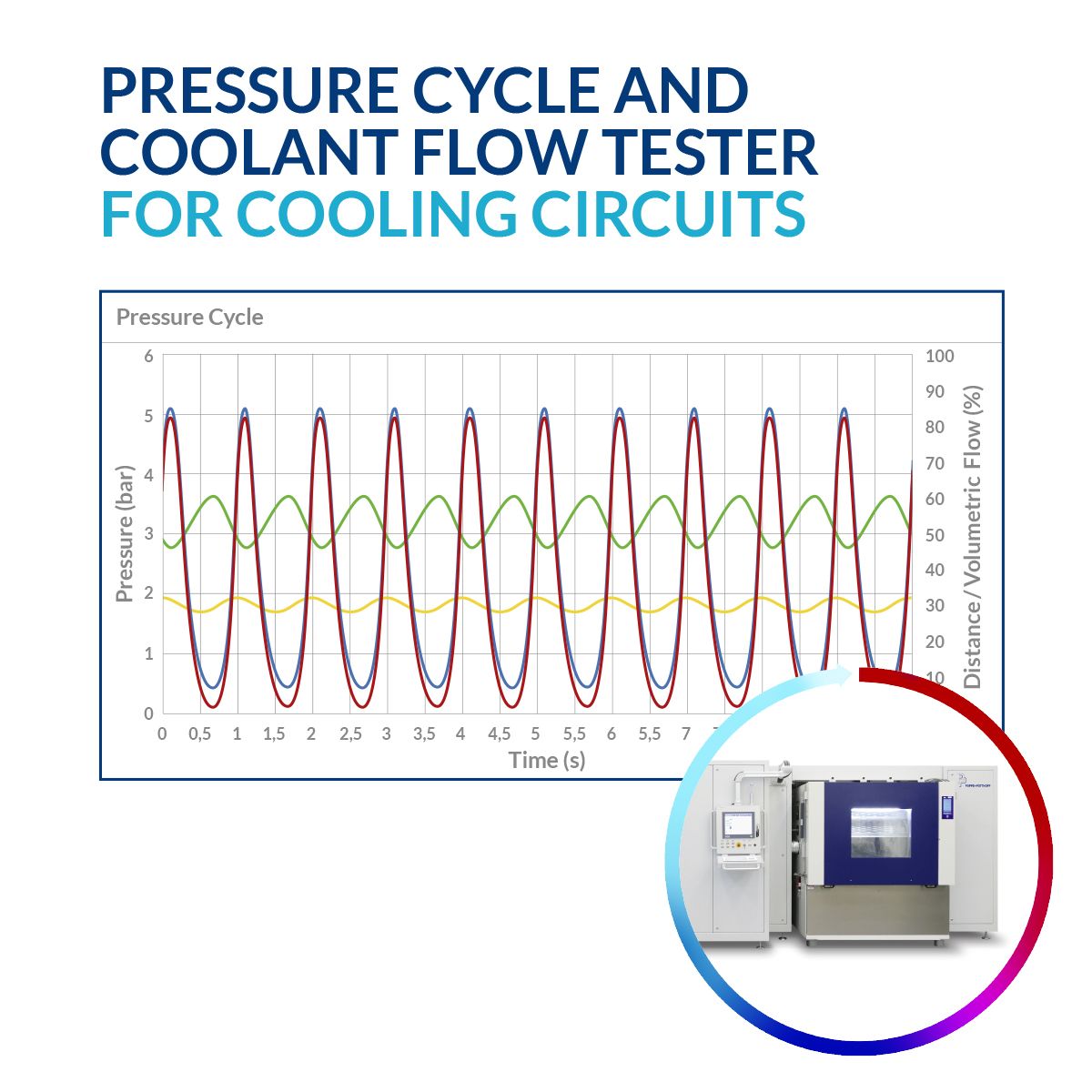

Le banc d’essai compact de Poppe + Potthoff Maschinenbau teste les composants climatiques entre -40 et +140 degrés Celsius. Les variations de température, de débit et de pression peuvent être librement programmées sous forme sinusoïdale ou trapézoïdale et permettent des essais rapides et économiques.

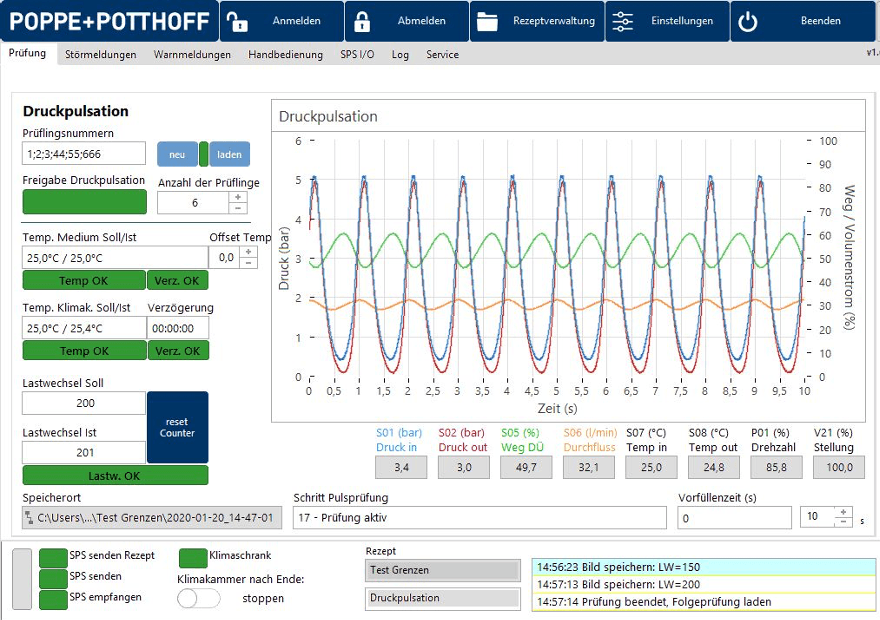

Le débit du fluide d’essai peut varier de 1 à 50 l/min à une pression de 0,2 à 12 bars ou plus. Les variations de charge sont librement programmables avec une montée sinusoïdale ou trapézoïdale à une fréquence d’essai de 0,2-2 Hz ou plus rapide. Le banc d’essai peut être utilisé pour des systèmes complets, des assemblages et des composants fabriqués à partir de divers plastiques, métaux et produits d’étanchéité. Les points faibles de la combinaison de matériaux – par exemple autour d’un cordon de soudure – peuvent être repérés et optimisés dès le début du processus de développement ainsi qu’en cours de production.

Time-lapse pour les tests à long terme

Un essai à long terme dure généralement de 20 à 30 jours, en fonction de la fréquence des changements de charge. La température et le débit volumétrique du milieu d’essai ainsi que la température ambiante (si l’essai a lieu dans la chambre climatique) varient en fonction de la spécification de l’essai. La température à l’entrée et à la sortie de l’objet testé est mesurée en continu, de même que le débit, la pression et la chute de pression, ainsi que le courant et la tension (à la fois dans la plage haute et basse). L’accent est mis sur les performances thermiques et électriques de l’unité de chauffage et de refroidissement dans des conditions environnementales variables. Des capteurs thermiques peuvent être montés sur le produit pour indiquer, pendant l’essai, les pertes d’énergie (ponts thermiques) ou l’échauffement du composant (et donc le risque d’incendie).

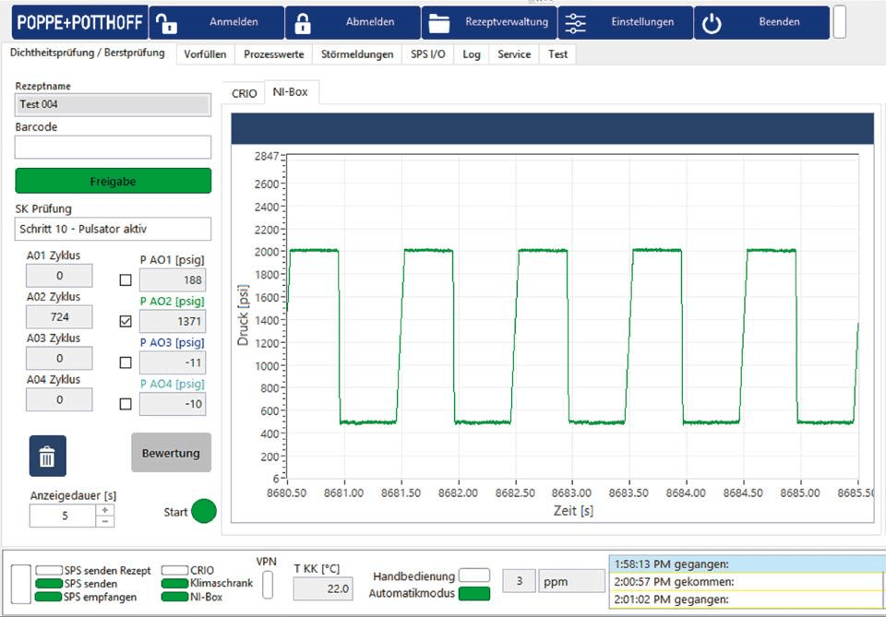

Sûr et facile à utiliser

Les systèmes d’essai de Poppe + Potthoff Maschinenbau sont faciles à utiliser et extrêmement sûrs. La chambre d’essai est constituée d’acier inoxydable soudé et d’une fenêtre de sécurité en polycarbonate très résistant. Les séquences de test créées sur le PC peuvent être appelées manuellement par la gestion des recettes codées ou par un scanner portable. Le logiciel LabView intégré de National Instruments permet une acquisition et une visualisation efficaces des données. Les procédures de test et les données sont automatiquement stockées dans le système et peuvent être exportées vers le réseau pour être évaluées. La structure ouverte du logiciel permet d’intégrer des capteurs et des données supplémentaires au cours des essais. Poppe + Potthoff Group peut fournir de nombreux services de test, de maintenance à distance et de techniciens sur site, si nécessaire.

Température ambiante : -40°C à +160°C avec un taux de variation de 1,5 K/min

Température du fluide : -40°C à +135°C

Chambre d’essai : avec protection Ex pour essai de pression avec liquide de refroidissement (ATEX)

Dimensions de la chambre d’essai: 1 500 x 900 x 900 mm (L x H x P)

Débit du liquide de refroidissement: 0,5 l/min jusqu’à 30 l/min réglable

Pression d’essai : dynamique de 0,2 à 6 bar avec courbe sinusoïdale et trapézoïdale

Fréquence : jusqu’à 2 Hz (autres fréquences sur demande)

Essai de perte de charge : jusqu’à 1 000 mbar

Test de pression statique : jusqu’à 20 bars avec de l’air comprimé et une augmentation de pression réglable

Test de débit de fuite : 0,5 cm3/min

Essai sous vide : Variation de pression entre l’atmosphère et 18 mbar abs.

Efficacité énergétique en fonctionnement en batterie

En outre, Poppe + Potthoff Maschinenbau propose un banc d’essai fonctionnel pour les appareils électriques tels que les unités de refroidissement et de chauffage, les vannes de régulation et les pompes. La consommation d’énergie et les performances sont généralement testées à des températures alternées – éventuellement avec une alimentation basse ou haute tension pour simuler le fonctionnement via la batterie et le générateur embarqués ou l’accumulateur de traction. Dans de nombreux VE, les systèmes de chauffage et de refroidissement épuisent la batterie et affectent négativement l’autonomie du véhicule. Une comparaison des résultats des essais avant et après un essai de charge sur le banc d’essai de cyclage sous pression peut montrer comment la consommation d’énergie et les performances évoluent au cours de la durée de vie du véhicule. L’objet à tester est connecté à l’alimentation électrique (basse tension 0-20VDC/5A) ou haute tension (0-600VDC/150A) et au circuit du support de test. Le milieu d’essai circule à une température comprise entre -35°C et +100°C (-31°F et +212°F) et à un débit de 1-50 l/min. Le test peut également être effectué dans une chambre climatique à une température comprise entre -40°C et +140°C (-40°F à +284°F), simulant ainsi les changements de températures ambiantes.