Komponenten Validierung

Qualitätssicherung von

E-Mobilitäts Komponenten

Die Automobilindustrie verlagert sich weg von fossilen Brennstoffen hin zu rein elektrisch angetriebenen Motoren. Der Trend hat sich in den letzten Jahren deutlich beschleunigt, und große Automobilhersteller verpflichten sich innerhalb der nächsten 10 Jahre zu 100 % Elektrofahrzeugflotten (EV) – Opel kündigte jungst sein ein aggressives Ziel bis 2028 an. (Automotive News Europe, 2021) Die Auswirkung der Entwicklung ist eine starke Innovation auf dem Mobilitätsmarkt und seinen vielen dazugehörigen Herstellern und deren Komponenten. Zulieferer und Hersteller investieren stark in Forschung und Entwicklung, um die Effizienz batteriebetriebener Fahrzeuge zu steigern, indem leichtere Materialien gefunden und bestehende Systeme wie Klimaanlage und Heizung verbessert werden.

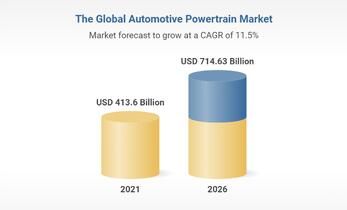

Jüngste Untersuchungen zeigen, dass der globale Automotive Powertrain-Markt jährlich um 11,5 % wachsen wird. (Research and Markets, 2021) Dies ist ein ziemlich signifikantes Wachstum des Marktes insgesamt. Forscher weisen jedoch darauf hin, dass Elektrofahrzeuge der wesentliche Treiber dieser Entwicklung sein werden. Schätzungsweise bis zu 30 % (CAGR) bis 2027. „Der weltweite Markt für Elektrofahrzeuge wurde 2019 auf 162,34 Milliarden US-Dollar geschätzt und wird bis 2027 voraussichtlich 802,81 Milliarden US-Dollar erreichen, was einer CAGR von 22,6 % entspricht.

Der asiatische Markt leistete mit 84,84 Milliarden US-Dollar im Jahr 2019 den höchsten Umsatzbeitrag und wird bis 2027 voraussichtlich 357,81 Milliarden US-Dollar erreichen, mit einer CAGR von 20,1 %. Es wird geschätzt, dass Nordamerika bis 2027 194,20 Milliarden US-Dollar erreichen wird, bei einer signifikanten jährlichen Wachstumsrate von 27,5 %. Asien und Europa machten 2019 zusammen einen Anteil von rund 74,8 % aus, wobei Asien einen Anteil von rund 52,3 % ausmachte. Nordamerika und Europa werden im Prognosezeitraum voraussichtlich beträchtliche CAGRs von 27,5 % bzw. 25,3 % verzeichnen. Der kumulierte Anteil dieser beiden Segmente betrug 2019 40,1 % und wird voraussichtlich bis 2027 51,0 % erreichen.“ (Allied Market Research, 2020)

Die Poppe + Potthoff Gruppe

Die Poppe + Potthoff Gruppe Poppe + Potthoff Gruppe bündelt ihre Aktivitäten im Automotive-Geschäft, in der Industrial Products Division und einer neuen Innovationsplattform. Der Konzern sieht die Markterschließung als Schlüssel zum Wachstum und „mit der neuen Organisationsstruktur stärken wir die Marktorientierung und Flexibilität unserer Geschäftsbereiche und intensivieren gleichzeitig die Zusammenarbeit als Konzern und mit unseren Kunden – insbesondere bei Innovationen“, so Dr. Christian Potthoff-Sewing, Hauptaktionär von Poppe + Potthoff.

Prüfstände für E-Mobilitätskomponenten

Batteriebetriebene Fahrzeuge stehen vor vielfältigen Herausforderungen und sind ständig wechselnden klimatischen Bedingungen ausgesetzt. Bei Poppe + Potthoff Maschinenbau GmbH bieten wir Lösungen zur Unterstützung von Innovationen in der Automobilindustrie. Im Laufe der Jahre wandten sich Kunden an unser Team mit der Bitte, den Batteriebetrieb zu simulieren und gleichzeitig die Haltbarkeit der Auslegungslebensdauer verschiedener medienführender Komponenten zu testen.

Zur Qualitätsprüfung und Qualitätsvalidierung von medienführenden Automobilteilen werden Antriebseinheiten (Elektromotoren), Gehäuse, Ventile, Kühl- und Heizsysteme, Schlauchleitungen, Rohre, Druckbehälter und andere Komponenten in einer kontrollierten Testumgebung unter Druck gesetzt . Ob für zerstörungsfreie dynamische Druckpulsationsprüfungen, statische Druckhalteprüfungen, Durchflussmessungen oder zerstörende Berstdruckprüfungen, Poppe + Potthoff Maschinenbau bietet eine auf die Anforderungen unserer Kunden zugeschnittene Lösung.

Druckpulsationsprüfstand für Klimakomponenten

Als Prüfmedium dient ein Wasser-Glykol-Gemisch oder reines Glykol (z. B. Glysantin® G40, G44, G48). Der Kältekreislauf wird im Temperaturbereich von -40 bis +20 Grad Celsius, der Heizkreislauf von +20 bis +140 Grad Celsius getestet. Die Entwicklung von alkoholhaltigen Dämpfen (Explosionsgefahr) wird durch speziell entwickelte Kreislaufprüfgeräte mit Hilfe von Druck vermieden. Optional kann auch eine zusätzliche Klimakammer zur Erstellung von Umweltsimulationen genutzt werden.

Der Volumenstrom des Prüfmediums kann von 3 bis 30 l/min bei einem Druck von 0,2 bis 10 bar (max. 12 bar) variieren. Die Lastwechsel sind mit sinusförmigem oder trapezförmigem Anstieg in einer Prüffrequenz von 0,2 bis 1 Hz frei programmierbar. Mit dem Prüfsystem können sowohl komplette Systeme als auch einzelne Baugruppen aus verschiedenen Kunststoffen, Metallen und Dichtstoffen geprüft werden. Mithilfe realitätsnaher Simulation werden die Schwachstellen im Materialverbund – beispielsweise im Bereich einer Schweißnaht – genau bestimmt und können bereits früh im Entwicklungsprozess optimiert werden.

Leistung und Highlights des Druckprüfstands

Medium: Wasser-Glykol-Gemisch/Reinglykol

Medientemperierung: Kältekreislauf: +20°C bis -40°C

Kühlleistung bis -30°C 5 kW

Kühlleistung bis -40°C 2 kW

Mitteltemperatur-Heizkreis: + 20 °C bis + 140 °C

Heizleistung: 12 kW

Durchflussmengenregelung: 3 bis 30 l/min

Umgebungstemperaturen: -40°C bis +140°C

Dynamische Druckänderungen: 0,2 bis 10 bar

Frequenz: 0,2 Hertz

Rampenform: Trapez & Sinus

Statischer Druckabfalltest: bis 12 bar

Mit PPM Fine Pressure Control kann jede Druckkurve bis 12 bar programmiert werden