Pruebas de presión: Garantizar la seguridad y la eficacia con tecnologías avanzadas

Introducción

Las pruebas de presión son un proceso importante en muchas industrias porque garantizan la seguridad, fiabilidad y eficacia de componentes y sistemas. Este artículo repasará los diferentes tipos de pruebas de presión, como la prueba de presión de rotura, la prueba de fugas, la prueba de ciclos de presión y el autofretage. También hablaremos de las ventajas de las pruebas de presión y daremos una visión general de nuestra empresa, Poppe + Potthoff Maschinenbau, especializada en bancos de pruebas de presión avanzados. ¡Empecemos y aprendamos sobre las pruebas de presión!

¿Qué son las pruebas de presión?

Las pruebas de presión son un método para determinar la resistencia a la fatiga y la integridad de los recipientes a presión, como mangueras, tubos, circuitos de refrigeración, acumuladores y otros equipos sometidos a presión interna. Es fundamental garantizar que estos componentes puedan soportar las presiones predeterminadas sin romperse, tener fugas o fallar de cualquier otro modo. Las pruebas de presión son importantes en muchas industrias porque ayudan a mantener las normas de seguridad, a mejorar el rendimiento de los productos y a reducir el riesgo de fallos costosos que provocan, por ejemplo, averías en los vehículos.

Tipos de pruebas de presión

3.1 Pruebas de presión de rotura

La prueba de presión de rotura es un procedimiento que consiste en someter a un componente a una presión cada vez mayor hasta que falla, o estalla. El objetivo de esta prueba destructiva es determinar la presión máxima que puede soportar un componente antes de romperse. Ayuda a los fabricantes a diseñar componentes que puedan soportar con seguridad los niveles de presión que se encuentran durante el funcionamiento. Proporciona información útil sobre la presión máxima que puede soportar un componente, aunque la presión de funcionamiento sea mucho menor. En las pruebas de rotura pueden utilizarse aceite, agua, glicol y diversos gases.

3.2 Pruebas de estanqueidad

La prueba de estanqueidad es el proceso de inspeccionar los componentes en busca de fugas mientras están bajo presión. Esta prueba garantiza que los componentes no presenten fugas y conserven su integridad cuando se someten a presión interna. Las pruebas de estanqueidad son fundamentales en las industrias en las que las fugas pueden suponer un riesgo para la seguridad o perjudicar el rendimiento. Las pruebas de fugas bajo el agua (prueba de burbujas) se utilizan habitualmente para determinar con exactitud dónde está comprometido el dispositivo sometido a prueba (DUT). El agua, el aceite, el glicol y una variedad de gases son fluidos habituales en las pruebas de fugas.

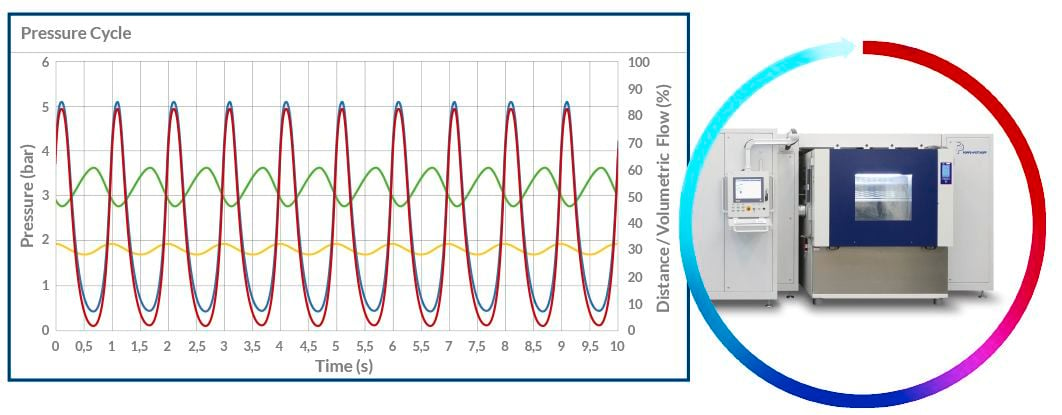

3.3 Pruebas de ciclos de presión

El proceso de someter a los componentes a ciclos de presión cambiantes de presurización y despresurización se conoce como prueba de presión cíclica. Esta prueba determina la resistencia a la fatiga del componente, así como su capacidad para soportar cargas de presión cíclicas durante su vida útil. El agua, la emulsión de glicol, el refrigerante o el aceite son medios de prueba habituales. Además, es habitual incorporar capacidades de calentamiento y enfriamiento del medio, así como exponer el DUT a temperaturas cambiantes a través de una cámara climática o de temperatura. La prueba suele realizarse en forma de curva sinusoidal o trapezoidal, también conocida como curva de presión ondulada o cuadrada.

3.4 Autofrettage

El proceso de someter a los componentes a ciclos de presión cambiantes de presurización y despresurización se conoce como prueba de presión cíclica. Esta prueba determina la resistencia a la fatiga del componente, así como su capacidad para soportar cargas de presión cíclicas durante su vida útil. El agua, la emulsión de glicol, el refrigerante o el aceite son medios de prueba habituales. Además, es habitual incorporar capacidades de calentamiento y enfriamiento del medio, así como exponer el DUT a temperaturas cambiantes a través de una cámara climática o de temperatura. La prueba suele realizarse en forma de curva sinusoidal o trapezoidal, también conocida como curva de presión ondulada o cuadrada.

Ventajas de las pruebas de presión

Las pruebas de presión proporcionan numerosos beneficios, entre ellos

- Garantizar la seguridad y fiabilidad de los componentes y sistemas.

- Detección de defectos y posibles puntos de fallo en una fase temprana del proceso de fabricación.

- Reduciendo el riesgo de costosas averías y tiempos de inactividad.

- Mejorar el rendimiento de los productos optimizando el diseño y la selección de materiales.

- Cumplir las normas y reglamentos del sector.

5. Poppe + Potthoff Maschinenbau: Una visión general

Poppe + Potthoff Maschinenbau es pionera en el desarrollo de soluciones avanzadas para pruebas de presión. Estamos especializados en sistemas de pruebas de presión a medida para una gran variedad de industrias, como la automovilística, la aeroespacial, la del petróleo y el gas y la de componentes de tecnología médica. Nuestros sistemas de vanguardia incluyen una variedad de funciones avanzadas que permiten realizar pruebas de presión precisas, fiables y eficaces.

5.1 Características avanzadas de Poppe + Potthoff Maschinenbau

5.1.1 Curvas de presión programables

Los sistemas de prueba de presión de Poppe + Potthoff Maschinenbau incorporan curvas de presión programables que permiten a los usuarios simular las condiciones de funcionamiento reales. Esta característica permite probar los componentes bajo diversos perfiles de presión, incluidos los sinusoidales, los trapezoidales para aplicaciones de presión cíclica y las curvas diseñadas a medida, para garantizar un rendimiento óptimo en aplicaciones reales.

5.1.2 Seguridad

Poppe + Potthoff Maschinenbau concede una gran importancia a la seguridad. Nuestros sistemas de pruebas de presión se construyen con numerosas características de seguridad, como válvulas de alivio de presión, botones de parada de emergencia, enclavamientos de seguridad, compuertas de ruptura y, lo que es más importante, cámaras de pruebas seguras y robustas, para garantizar la seguridad del equipo y la protección de los operarios.

5.1.3 Integración de las cámaras de temperatura y climáticas

Los sistemas de pruebas de presión de Poppe + Potthoff Maschinenbau pueden integrarse con cámaras de temperatura y clima, lo que permite probar los componentes en diversas condiciones de temperatura y humedad. Esta función permite a los fabricantes evaluar el rendimiento y la durabilidad de sus productos en entornos reales. Estamos abiertos a incorporar cámaras de ensayo de diversos proveedores. A continuación se muestra un banco de pruebas con una cámara CTS.

5.1.4 Medios de ensayo calentados y refrigerados

Para simular las condiciones reales de funcionamiento, los sistemas de prueba de presión de la empresa pueden utilizar medios de prueba calentados y enfriados, como agua, aceite o glicol. Esta función permite a los usuarios evaluar el rendimiento de los componentes en diversas condiciones de temperatura, garantizando un rendimiento óptimo en la aplicación prevista. La temperatura puede ajustarse mediante el sistema operativo. Podemos integrar cualquier unidad de calentamiento de medios y hemos trabajado con empresas como Autotherm y Lauda.

5.1.5 Diseño de equipos de presión a medida

Poppe + Potthoff Maschinenbau está especializada en la creación de bancos de pruebas de presión personalizados que se adaptan a las necesidades específicas del cliente. Esta personalización garantiza que el equipo de pruebas aborde con precisión los retos y condiciones de funcionamiento únicos de cada industria, así como las peculiaridades de los componentes de los clientes, lo que se traduce en unos resultados de las pruebas fiables y precisos.

Conclusión

Las pruebas de presión son un proceso importante que garantiza la seguridad, fiabilidad y eficacia de los componentes y sistemas en una gran variedad de industrias. Los fabricantes pueden mejorar la calidad y el rendimiento de sus componentes conociendo los distintos tipos de pruebas de presión, como la prueba de presión de rotura, la prueba de fugas, la prueba de ciclos de presión y el autofretage. Las avanzadas soluciones de pruebas de presión de Poppe + Potthoff Maschinenbau proporcionan resultados de pruebas precisos y fiables para satisfacer las demandas de las industrias actuales.

Preguntas frecuentes

P1: ¿Cuál es la finalidad de las pruebas de presión?

A1: Las pruebas de presión se utilizan para determinar la resistencia e integridad de recipientes a presión, tuberías y otros equipos sometidos a presión interna o externa. Ayuda a garantizar que estos componentes puedan soportar la presión requerida sin romperse, tener fugas o experimentar otros fallos.

P2: ¿Qué industrias utilizan habitualmente las pruebas de presión?

A2: Las pruebas de presión se utilizan ampliamente en diversas industrias, como la del petróleo y el gas, la automovilística, la aeroespacial, la farmacéutica y la de alimentación y bebidas.

P3: ¿Cuál es la diferencia entre las pruebas de presión de rotura y las pruebas de estanqueidad?

A3: Las pruebas de presión de rotura determinan la presión máxima que puede soportar un componente antes de romperse, mientras que las pruebas de fugas examinan los componentes en busca de fugas bajo presión.

P4: ¿Cómo mejora el autofrettage el rendimiento de los componentes?

A4: El autofretage somete a un componente a altas presiones, provocando una deformación plástica y dando lugar a tensiones residuales de compresión. Estas tensiones mejoran la vida a la fatiga del componente y su resistencia a la presión.

P5: ¿Qué diferencia a Poppe + Potthoff Maschinenbau de otros fabricantes de equipos para pruebas de presión?

A5: Poppe + Potthoff Maschinenbau se especializa en sistemas de pruebas de presión diseñados a medida con características avanzadas, como curvas de presión programables, integración de cámaras de temperatura y clima, y el uso de medios de prueba calentados y enfriados. Estas características permiten realizar pruebas de presión precisas, fiables y eficaces en diversas industrias y aplicaciones.

P6: ¿Qué son las curvas de presión sinusoidal y trapezoidal?

A6: Las curvas de presión sinusoidal y trapezoidal son tipos específicos de perfiles de presión utilizados en las pruebas de presión. Una curva sinusoidal representa un patrón suave y continuo en forma de onda, mientras que una curva trapezoidal presenta aumentos y disminuciones lineales de la presión con mesetas planas en el pico y el valle. Estas curvas ayudan a simular las condiciones de funcionamiento reales durante las pruebas de presión, garantizando que los componentes probados rindan de forma óptima en sus aplicaciones previstas.

P7: ¿En qué beneficia a las pruebas de presión la integración de cámaras climáticas y de temperatura?

A7: Integración de cámaras de temperatura y clima con sistemas de pruebas de presión que permiten a los fabricantes evaluar el rendimiento y la durabilidad de sus componentes en diversas condiciones de temperatura y humedad. Esta capacidad garantiza que los componentes funcionarán de forma óptima en condiciones ambientales reales, mejorando la fiabilidad y el rendimiento del producto.