Essais sous pression : Garantir la sécurité et l’efficacité grâce à des technologies de pointe

Introduction

Les essais sous pression sont un processus important dans de nombreuses industries, car ils garantissent la sécurité, la fiabilité et l’efficacité des composants et des systèmes. Cet article présente les différents types d’essais sous pression, tels que l’essai d’éclatement, l’essai d’étanchéité, l’essai de cycle de pression et l’autofrettage. Nous évoquerons également les avantages des essais sous pression et donnerons un aperçu de notre entreprise, Poppe + Potthoff Maschinenbau, qui est spécialisée dans les bancs d’essai sous pression avancés. Commençons par découvrir les essais sous pression !

Qu’est-ce qu’un essai sous pression ?

Les essais de pression sont une méthode permettant de déterminer la résistance à la fatigue et l’intégrité des récipients sous pression tels que les tuyaux, les tubes, les circuits de refroidissement, les accumulateurs et autres équipements soumis à une pression interne. Il est essentiel de s’assurer que ces composants peuvent résister aux pressions prédéterminées sans rupture, fuite ou autre défaillance. Les essais sous pression sont importants dans de nombreux secteurs, car ils contribuent à maintenir les normes de sécurité, à améliorer les performances des produits et à réduire le risque de défaillances coûteuses qui entraînent, par exemple, des rappels de véhicules.

Types d’essais sous pression

3.1 Essai de pression d’éclatement

L’essai de pression d’éclatement est une procédure qui consiste à soumettre un composant à une pression croissante jusqu’à ce qu’il cède – ou éclate. L’objectif de ce test destructif est de déterminer la pression maximale qu’un composant peut supporter avant de se rompre. Il aide les fabricants à concevoir des composants capables de résister en toute sécurité aux niveaux de pression rencontrés pendant le fonctionnement. Elle fournit des informations utiles sur la pression maximale qu’un composant peut supporter, même si la pression de fonctionnement est beaucoup plus faible. L’huile, l’eau, le glycol et une variété de gaz peuvent tous être utilisés dans les essais d’éclatement.

3.2 Test d’étanchéité

Le test d’étanchéité est le processus d’inspection des composants pour détecter les fuites lorsqu’ils sont sous pression. Ce test permet de s’assurer que les composants ne fuient pas et conservent leur intégrité lorsqu’ils sont soumis à une pression interne. Les tests d’étanchéité sont essentiels dans les industries où les fuites peuvent constituer un risque pour la sécurité ou nuire aux performances. Les tests d’étanchéité sous l’eau (test de la bulle) sont couramment utilisés pour déterminer exactement où le dispositif sous test (DUT) est compromis. L’eau, l’huile, le glycol et une variété de gaz sont des fluides couramment utilisés pour tester les fuites.

3.3 Essais de cycles de pression

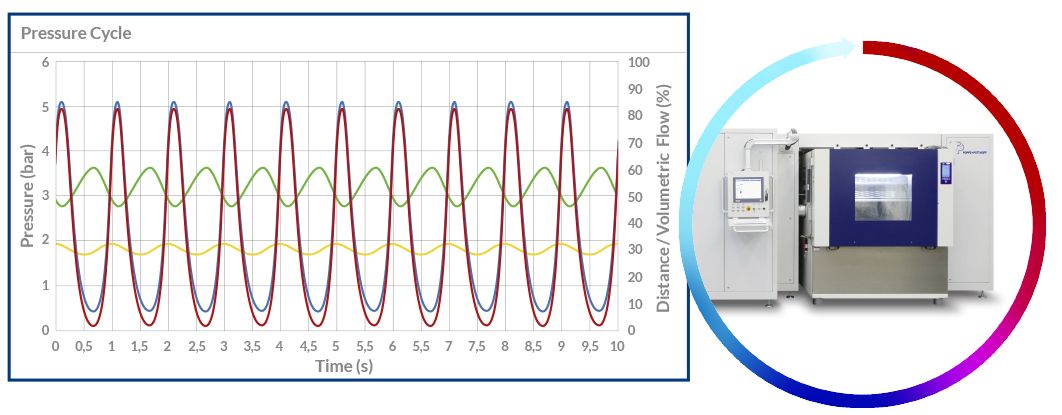

Le processus consistant à soumettre des composants à des cycles de pression et de dépressurisation changeants est connu sous le nom d’essai de pression cyclique. Ce test détermine la résistance à la fatigue du composant ainsi que sa capacité à supporter des charges de pression cycliques pendant sa durée de vie. L’eau, l’émulsion de glycol, le liquide de refroidissement ou l’huile sont des milieux d’essai courants. En outre, il est courant d’incorporer des capacités de chauffage et de refroidissement du support, et d’exposer l’objet sous test à des températures changeantes dans une chambre climatique ou une chambre de température. Le test est généralement effectué sous la forme d’une courbe sinusoïdale ou trapézoïdale, également connue sous le nom d’onde ou de courbe de pression carrée.

3.4 Autofrettage

Le processus consistant à soumettre des composants à des cycles de pression et de dépressurisation changeants est connu sous le nom d’essai de pression cyclique. Ce test détermine la résistance à la fatigue du composant ainsi que sa capacité à supporter des charges de pression cycliques pendant sa durée de vie. L’eau, l’émulsion de glycol, le liquide de refroidissement ou l’huile sont des milieux d’essai courants. En outre, il est courant d’incorporer des capacités de chauffage et de refroidissement du support, et d’exposer l’objet sous test à des températures changeantes dans une chambre climatique ou une chambre de température. Le test est généralement effectué sous la forme d’une courbe sinusoïdale ou trapézoïdale, également connue sous le nom d’onde ou de courbe de pression carrée.

Avantages des essais sous pression

Les essais sous pression présentent de nombreux avantages, notamment

- Garantir la sécurité et la fiabilité des composants et des systèmes.

- Détecter les défauts et les points de défaillance potentiels à un stade précoce du processus de fabrication.

- Réduire le risque de pannes et de temps d’arrêt coûteux.

- Améliorer les performances des produits en optimisant la conception et la sélection des matériaux.

- Respecter les normes et réglementations du secteur.

5. Poppe + Potthoff Maschinenbau : Une vue d’ensemble

Poppe + Potthoff Maschinenbau est un pionnier dans le développement de solutions avancées d’essais sous pression. Nous sommes spécialisés dans les systèmes d’essai de pression sur mesure pour une variété d’industries, y compris l’automobile, l’aérospatiale, le pétrole et le gaz, et les composants de technologie médicale. Nos systèmes de pointe sont dotés d’une variété de caractéristiques avancées qui permettent de réaliser des tests de pression précis, fiables et efficaces.

5.1 Caractéristiques avancées de Poppe + Potthoff Maschinenbau

5.1.1 Courbes de pression programmables

Les systèmes d’essai de pression de Poppe + Potthoff Maschinenbau sont dotés de courbes de pression programmables, ce qui permet aux utilisateurs de simuler des conditions de fonctionnement réelles. Cette fonction permet de tester les composants sous différents profils de pression, notamment sinusoïdale, trapézoïdale pour les applications de pression cyclique, et sous des courbes personnalisées, afin de garantir des performances optimales dans les applications réelles.

5.1.2 Sécurité

Poppe + Potthoff Maschinenbau accorde une grande importance à la sécurité. Nos systèmes d’essais sous pression sont dotés de nombreux dispositifs de sécurité, tels que des soupapes de sûreté, des boutons d’arrêt d’urgence, des verrouillages de sécurité, des clapets d’éclatement et, surtout, des chambres d’essai sûres et robustes, afin de garantir la sécurité de l’équipement et la protection des opérateurs.

5.1.3 Intégration des chambres de température et de climat

Les systèmes d’essai de pression de Poppe + Potthoff Maschinenbau peuvent être intégrés à des chambres de température et de climat, ce qui permet de tester les composants dans diverses conditions de température et d’humidité. Cette fonction permet aux fabricants d’évaluer les performances et la durabilité de leurs produits dans des environnements réels. Nous sommes ouverts à l’intégration de chambres d’essai provenant de divers fournisseurs. Un banc d’essai avec une chambre CTS est présenté ci-dessous.

5.1.4 Milieux d’essai chauffés et refroidis

Pour simuler les conditions de fonctionnement réelles, les systèmes d’essai de pression de l’entreprise peuvent utiliser des fluides d’essai chauffés et refroidis tels que l’eau, l’huile ou le glycol. Cette fonction permet aux utilisateurs d’évaluer les performances des composants dans différentes conditions de température, garantissant ainsi des performances optimales dans l’application envisagée. La température peut être réglée à l’aide du système d’exploitation. Nous pouvons intégrer n’importe quelle unité de chauffage et avons travaillé avec des sociétés telles que Autotherm et Lauda.

5.1.5 Conception d’appareils à pression sur mesure

Poppe + Potthoff Maschinenbau est spécialisé dans la création de bancs d’essai sous pression sur mesure, adaptés aux besoins spécifiques des clients. Cette personnalisation garantit que l’équipement d’essai répond avec précision aux défis et aux conditions de fonctionnement uniques de chaque industrie, ainsi qu’aux particularités des composants des clients, ce qui permet d’obtenir des résultats d’essai fiables et précis.

Conclusion

Les essais sous pression sont un processus important qui garantit la sécurité, la fiabilité et l’efficacité des composants et des systèmes dans un grand nombre d’industries. Les fabricants peuvent améliorer la qualité et les performances de leurs composants en comprenant les différents types d’essais de pression, tels que l’essai de pression d’éclatement, l’essai d’étanchéité, l’essai de cycle de pression et l’autofrettage. Les solutions avancées d’essais de pression de Poppe + Potthoff Maschinenbau fournissent des résultats d’essais précis et fiables pour répondre aux exigences des industries d’aujourd’hui.

FAQ

Q1 : Quel est l’objectif des essais sous pression ?

A1 : Les essais de pression sont utilisés pour déterminer la résistance et l’intégrité des appareils à pression, des pipelines et d’autres équipements soumis à une pression interne ou externe. Il permet de s’assurer que ces composants peuvent résister à la pression requise sans rupture, fuite ou autre défaillance.

Q2 : Quelles sont les industries qui utilisent couramment les essais sous pression ?

A2 : Les essais de pression sont largement utilisés dans diverses industries, notamment dans les secteurs du pétrole et du gaz, de l’automobile, de l’aérospatiale, de l’industrie pharmaceutique, de l’alimentation et des boissons.

Q3 : Quelle est la différence entre l’essai de pression d’éclatement et l’essai d’étanchéité ?

A3 : L’essai de pression d’éclatement détermine la pression maximale qu’un composant peut supporter avant de se rompre, tandis que l’essai d’étanchéité examine les composants pour détecter les fuites sous pression.

Q4 : Comment l’autofrettage améliore-t-il les performances des composants ?

A4 : L’autofrettage soumet un composant à une pression élevée, provoquant une déformation plastique et entraînant des contraintes résiduelles de compression. Ces contraintes améliorent la durée de vie en fatigue et la résistance à la pression du composant.

Q5 : Qu’est-ce qui différencie Poppe + Potthoff Maschinenbau des autres fabricants d’équipements d’essais sous pression ?

A5 : Poppe + Potthoff Maschinenbau est spécialisé dans les systèmes d’essai de pression conçus sur mesure et dotés de caractéristiques avancées, telles que des courbes de pression programmables, l’intégration de chambres thermiques et climatiques et l’utilisation de milieux d’essai chauffés et refroidis. Ces caractéristiques permettent de réaliser des tests de pression précis, fiables et efficaces dans diverses industries et applications.

Q6 : Que sont les courbes de pression sinusoïdale et trapézoïdale ?

R6 : Les courbes de pression sinusoïdales et trapézoïdales sont des types spécifiques de profils de pression utilisés dans les essais de pression. Une courbe sinusoïdale représente un modèle ondulatoire lisse et continu, tandis qu’une courbe trapézoïdale se caractérise par des augmentations et des diminutions linéaires de la pression avec des plateaux plats au niveau du pic et du creux. Ces courbes permettent de simuler les conditions de fonctionnement réelles pendant les essais de pression, ce qui garantit que les composants testés fonctionnent de manière optimale dans les applications prévues.

Q7 : Quels sont les avantages de l’intégration des chambres thermiques et climatiques pour les essais sous pression ?

A7 : Intégrer des chambres thermiques et climatiques aux systèmes d’essai de pression pour permettre aux fabricants d’évaluer les performances et la durabilité de leurs composants dans différentes conditions de température et d’humidité. Cette capacité garantit que les composants fonctionneront de manière optimale dans des conditions environnementales réelles, améliorant ainsi la fiabilité et les performances du produit.