Test di pressione: Garantire sicurezza ed efficienza con tecnologie avanzate

Introduzione

Le prove di pressione sono un processo importante in molti settori, perché garantiscono la sicurezza, l’affidabilità e l’efficienza di componenti e sistemi. Questo articolo illustra i diversi tipi di test di pressione, come il test di pressione di scoppio, il test di tenuta, il test dei cicli di pressione e l’autofrettage. Parleremo anche dei vantaggi delle prove di pressione e daremo una panoramica della nostra azienda, Poppe + Potthoff Maschinenbau, specializzata in impianti di prova di pressione avanzati. Iniziamo a conoscere i test di pressione!

Che cos’è il test della pressione?

Le prove di pressione sono un metodo per determinare la resistenza alla fatica e l’integrità dei recipienti a pressione, come tubi, circuiti di raffreddamento, accumulatori e altre apparecchiature sottoposte a pressione interna. È fondamentale garantire che questi componenti possano resistere alle pressioni prestabilite senza rompersi, perdere o guastarsi in altro modo. Le prove di pressione sono importanti in molti settori perché aiutano a mantenere gli standard di sicurezza, a migliorare le prestazioni dei prodotti e a ridurre il rischio di guasti costosi che causano, ad esempio, il richiamo dei veicoli.

Tipi di prove di pressione

3.1 Test di pressione di scoppio

La prova di pressione di scoppio è una procedura che prevede di sottoporre un componente a una pressione crescente fino a quando non si rompe – o scoppia. Lo scopo di questo test distruttivo è determinare la pressione massima che un componente può sopportare prima di rompersi. Assiste i produttori nella progettazione di componenti in grado di resistere in modo sicuro ai livelli di pressione che si incontrano durante il funzionamento. Fornisce informazioni utili sulla pressione massima che un componente può sopportare, anche se la pressione di esercizio è molto più bassa. L’olio, l’acqua, il glicole e una varietà di gas possono essere utilizzati nei test di scoppio.

3.2 Test di tenuta

Il test di tenuta è il processo di ispezione dei componenti per individuare eventuali perdite mentre sono sotto pressione. Questo test assicura che i componenti non perdano e mantengano la loro integrità quando sono sottoposti a pressione interna. I test di tenuta sono fondamentali nei settori in cui le perdite possono rappresentare un rischio per la sicurezza o compromettere le prestazioni. I test di tenuta subacquei (bubble test) sono comunemente usati per individuare esattamente il punto in cui il dispositivo sotto test (DUT) è compromesso. L’acqua, l’olio, il glicole e una varietà di gas sono i fluidi più comuni per le prove di tenuta.

3.3 Test dei cicli di pressione

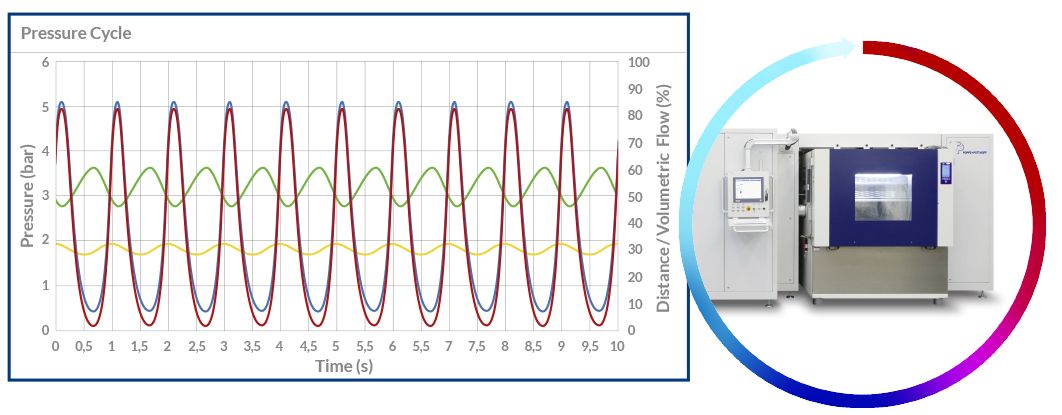

Il processo di sottoporre i componenti a cicli di pressione variabili di pressurizzazione e depressurizzazione è noto come test di pressione ciclico. Questo test determina la resistenza alla fatica del componente e la sua capacità di sopportare carichi di pressione ciclici durante la sua vita utile. L’acqua, l’emulsione glicolica, il refrigerante o l’olio sono mezzi di prova comuni. Inoltre, è comune incorporare capacità di riscaldamento e raffreddamento dei supporti, nonché esporre il DUT a temperature variabili tramite una camera climatica o termica. Il test viene eseguito in genere sotto forma di curva sinusoidale o trapezoidale, nota anche come curva di pressione a onda o quadrata.

3.4 Autofrettage

Il processo di sottoporre i componenti a cicli di pressione variabili di pressurizzazione e depressurizzazione è noto come test di pressione ciclico. Questo test determina la resistenza alla fatica del componente e la sua capacità di sopportare carichi di pressione ciclici durante la sua vita utile. L’acqua, l’emulsione glicolica, il refrigerante o l’olio sono mezzi di prova comuni. Inoltre, è comune incorporare capacità di riscaldamento e raffreddamento dei supporti, nonché esporre il DUT a temperature variabili tramite una camera climatica o termica. Il test viene eseguito in genere sotto forma di curva sinusoidale o trapezoidale, nota anche come curva di pressione a onda o quadrata.

Vantaggi delle prove di pressione

Il test della pressione offre numerosi vantaggi, tra cui:

- Garantire la sicurezza e l’affidabilità di componenti e sistemi.

- Rilevare i difetti e i potenziali punti di guasto nelle prime fasi del processo di produzione.

- Riducendo il rischio di guasti e tempi di inattività costosi.

- Migliorare le prestazioni dei prodotti ottimizzando il design e la selezione dei materiali.

- Rispettare gli standard e le normative del settore.

5. Poppe + Potthoff Maschinenbau: Una panoramica

Poppe + Potthoff Maschinenbau è un pioniere nello sviluppo di soluzioni avanzate per i test di pressione. Siamo specializzati in sistemi di prova della pressione personalizzati per una varietà di settori, tra cui quello automobilistico, aerospaziale, petrolifero e del gas, e componenti di tecnologia medica. I nostri sistemi all’avanguardia includono una serie di funzioni avanzate che consentono di eseguire test di pressione precisi, affidabili ed efficienti.

5.1 Caratteristiche avanzate di Poppe + Potthoff Maschinenbau

5.1.1 Curve di pressione programmabili

I sistemi di prova della pressione di Poppe + Potthoff Maschinenbau sono dotati di curve di pressione programmabili, che consentono agli utenti di simulare le condizioni operative reali. Questa funzione consente di testare i componenti con una varietà di profili di pressione, tra cui sinusoidale, trapezoidale per le applicazioni di pressione ciclica e curve personalizzate, per garantire prestazioni ottimali nelle applicazioni reali.

5.1.2 Sicurezza

Poppe + Potthoff Maschinenbau attribuisce grande importanza alla sicurezza. I nostri sistemi di prova della pressione sono costruiti con numerose caratteristiche di sicurezza, come le valvole di scarico della pressione, i pulsanti di arresto di emergenza, gli interblocchi di sicurezza, gli sportelli di scoppio e, soprattutto, le camere di prova sicure e robuste, per garantire la sicurezza dell’apparecchiatura e la protezione degli operatori.

5.1.3 Integrazione delle camere di temperatura e di clima

I sistemi di prova della pressione di Poppe + Potthoff Maschinenbau possono essere integrati con camere termiche e climatiche, consentendo di testare i componenti in diverse condizioni di temperatura e umidità. Questa funzione consente ai produttori di valutare le prestazioni e la durata dei loro prodotti in ambienti reali. Siamo aperti a incorporare camere di prova di diversi fornitori. Di seguito viene mostrato un banco di prova con una camera CTS.

5.1.4 Mezzi di prova riscaldati e raffreddati

Per simulare le condizioni operative reali, i sistemi di prova della pressione dell’azienda possono utilizzare mezzi di prova riscaldati e raffreddati come acqua, olio o glicole. Questa funzione consente agli utenti di valutare le prestazioni dei componenti in varie condizioni di temperatura, assicurando prestazioni ottimali nell’applicazione prevista. La temperatura può essere regolata tramite il sistema operativo. Possiamo integrare qualsiasi unità di riscaldamento media e abbiamo lavorato con aziende come Autotherm e Lauda.

5.1.5 Design personalizzato della stazione di pressione

Poppe + Potthoff Maschinenbau è specializzata nella creazione di impianti di prova della pressione personalizzati, su misura per le esigenze specifiche dei clienti. Questa personalizzazione assicura che l’apparecchiatura di prova risponda accuratamente alle sfide e alle condizioni operative uniche di ogni settore, nonché alle peculiarità dei componenti dei clienti, ottenendo risultati di prova affidabili e precisi.

Conclusione

Le prove di pressione sono un processo importante che garantisce la sicurezza, l’affidabilità e l’efficienza dei componenti e dei sistemi in diversi settori. I produttori possono migliorare la qualità e le prestazioni dei loro componenti comprendendo i vari tipi di test di pressione, come i test di pressione di scoppio, i test di tenuta, i test dei cicli di pressione e l’autofrettage. Le soluzioni avanzate di Poppe + Potthoff Maschinenbau per le prove di pressione forniscono risultati precisi e affidabili per soddisfare le esigenze delle industrie di oggi.

Domande frequenti

D1: Qual è lo scopo della prova di pressione?

A1: Le prove di pressione vengono utilizzate per determinare la resistenza e l’integrità di recipienti a pressione, tubazioni e altre apparecchiature sottoposte a pressione interna o esterna. Aiuta a garantire che questi componenti possano resistere alla pressione richiesta senza rompersi, perdere o subire altri guasti.

D2: Quali industrie utilizzano comunemente i test di pressione?

A2: I test di pressione sono ampiamente utilizzati in vari settori, tra cui quello petrolifero e del gas, automobilistico, aerospaziale, farmaceutico, alimentare e delle bevande.

D3: Qual è la differenza tra le prove di pressione di scoppio e le prove di tenuta?

A3: Il test di pressione di scoppio determina la pressione massima che un componente può sopportare prima di rompersi, mentre il test di tenuta esamina i componenti per individuare eventuali perdite sotto pressione.

D4: In che modo l’autofrettage migliora le prestazioni dei componenti?

A4: L’autofrettage sottopone un componente ad alta pressione, provocando una deformazione plastica e risultando in tensioni residue di compressione. Queste sollecitazioni migliorano la vita a fatica e la resistenza alla pressione del componente.

D5: Che cosa distingue Poppe + Potthoff Maschinenbau da altri produttori di apparecchiature per le prove di pressione?

A5: Poppe + Potthoff Maschinenbau è specializzata in sistemi di prova della pressione progettati su misura con caratteristiche avanzate, come le curve di pressione programmabili, l’integrazione di camere di temperatura e clima e l’uso di mezzi di prova riscaldati e raffreddati. Queste caratteristiche consentono di eseguire test di pressione precisi, affidabili ed efficienti in diversi settori e applicazioni.

D6: Cosa sono le curve di pressione sinusoidali e trapezoidali?

A6: Le curve di pressione sinusoidali e trapezoidali sono tipi specifici di profili di pressione utilizzati nei test di pressione. Una curva sinusoidale rappresenta un modello ondulatorio liscio e continuo, mentre una curva trapezoidale presenta aumenti e diminuzioni lineari della pressione con plateau piatti in corrispondenza del picco e del minimo. Queste curve aiutano a simulare le condizioni operative reali durante i test di pressione, assicurando che i componenti testati funzionino in modo ottimale nelle applicazioni previste.

D7: In che modo l’integrazione di camere climatiche e di temperatura è vantaggiosa per le prove di pressione?

A7: L’integrazione di camere climatiche e di temperatura con sistemi di prova della pressione consente ai produttori di valutare le prestazioni e la durata dei loro componenti in varie condizioni di temperatura e umidità. Questa capacità assicura che i componenti funzionino in modo ottimale nelle condizioni ambientali reali, migliorando l’affidabilità e le prestazioni del prodotto.